Plasma-SealTight® (PST)

Plasma-SealTight®

Der besonders haftungsstarke Hybridverbund

Atmosphärische Plasmabeschichtung für sichere Kunststoff-Metall-Verbunde im Spritzgießprozess

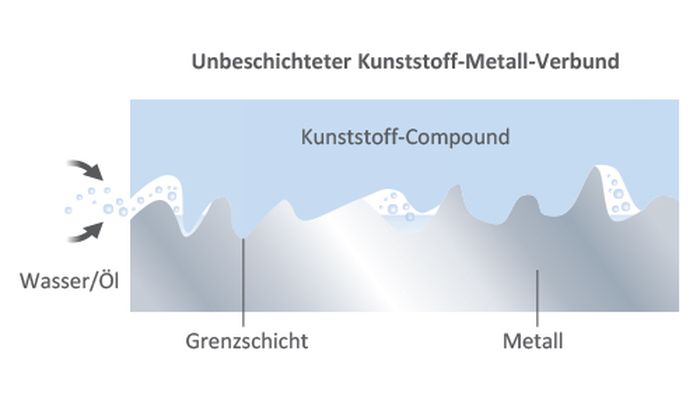

Der Verbund von Thermoplast-Compounds und Metall ist im Spritzgießen Stand der Technik und wird in vielen industriellen Anwendungen eingesetzt. Jedoch gilt die Grenzfläche, an der die völlig unterschiedlichen Materialien aufeinandertreffen, bis heute als Risikofaktor. In einem Kunststoff-Metall-Verbund stellt sie ohne spezielle Abdichtung eine konstante Angriffsfläche für das Eindringen von Wasser, Luft oder anderen Medien dar.

Die Praxis zeigt, dass auch ein ursprünglich dichter Verbundspritzguss nach einiger Zeit undicht werden kann und in Folge sein Zusammenhalt und die Funktion der Bauteile nicht mehr gegeben ist. Das vorzeitige Haftungsversagen beruht in vielen Fällen auf einer Feuchtigkeitsaufnahme in Kombination mit Sauerstoff, die eine Unterwanderung der Grenzfläche mit sich bringt. Das Eindringen von Wasser im Grenzbereich führt zur Korrosion des Metalls und damit meist zum kompletten Versagen der Funktion.

Image dimensions not found

Change image or reupload it

Die schlüsselfertige PST-Plasmazelle PTU1200

Plasma-SealTight®

Atmosphärische Plasmapolymerisation

Die PlasmaPlus®-Technologie wurde vor rund zehn Jahren von Plasmatreat und dem Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM, Bremen, entwickelt. Mit ihr können Plasma-Dünnschichtprozesse anstatt im Niederdruck, d.h. in einer separaten Vakuumkammer, unter Atmosphärendruck und damit unter ganz normalen Produktionsbedingungen inline oder extern erzeugt werden. Das Verfahren ist schnell, prozesssicher und hundertprozentig reproduzierbar. Umweltbedenkliche Vorbehandlungsschritte, wie zum Beispiel der Einsatz lösungsmittelhaltiger Primer, können mit ihm vollständig und qualitätsgesichert ersetzt werden.

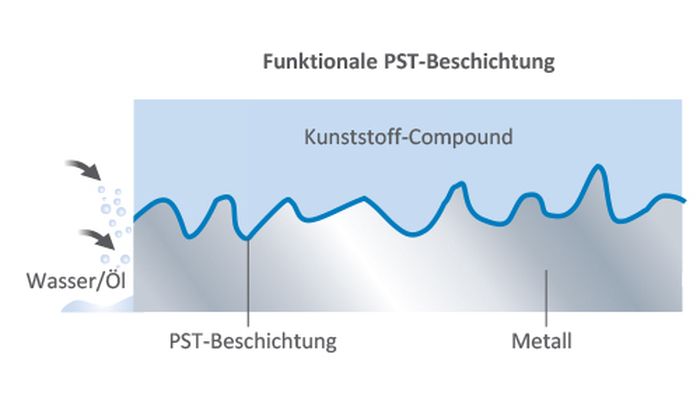

PlasmaPlus® ist ein chemischphysikalisches Verfahren, das durch Schichtabscheidung im Atmosphärendruck-Plasma die stoffschlüssige Verbindung der unterschiedlichen Materialien bewirkt. Die Schicht verbindet sich auf molekularer Ebene mit dem Metall und gewährleistet im Verbund mit den angepassten Kunststoffcompounds eine so hohe Haftung und Dichtigkeit, dass sie gleichzeitig die Funktion einer Antikorrosionsschicht übernimmt.

Image dimensions not found

Change image or reupload it

Finden Sie das richtigen Compound für Ihre Anwendung

Produktreihe PST

PST-Kunststoff-Compounds

Eine konstante Produktqualität und somit die Sicherstellung der Funktion der späteren Bauteile setzt beim Hersteller eine hohe Präzision und Reproduzierbarkeit des Compoundierprozesses voraus. Als Spezialist für anwendungsorientierte Kunststoffcompounds mit im eigenen Hause entwickelter Compoundiertechnologie, können diese von AKRO-PLASTIC auch unabhängig von Produktionsstandort in identischer Qualität reproduziert werden. Für das neue Verfahren hat das Unternehmen Kunststoff-Compounds mit gezielten Eigenschaften entwickelt, welche die vorgenannten Voraussetzungen in Bezug auf Funktionserhaltung und Qualität erfüllen.

Hierbei waren seitens der Rezeptur vor allem zwei Aspekte zu berücksichtigen: die unterschiedlichen Längenausdehnungskoeffizienten von Kunststoff und Metall auf der einen und der chemisch-physikalische Haftverbund mit der plasmapolymeren Schicht auf der anderen Seite. Für das neue Verfahren hat AKRO-PLASTIC die Produktreihe PST, darunter das AKROMID® B3 GF 30 1 PST schwarz (6647), entwickelt.

Plasma-SealTight® Technologie

Zugversuch

Verbesserte Verbundfestigkeit gegenüber anderen Verfahren

Plasma-SealTight® schafft eine Verbindung auf molekularer Ebene zum Metall (Edelstahl, Kupfer, Aluminium, Stahl) und generiert gleichzeitig funktionelle Gruppen, die eine Anbindung des Kunststoffcompounds ermöglichen.

Mit diesem Verfahren können bei Metall-Kunststoff-Hybridverbunden Zugscherfestigkeiten von über 50 MPa erreicht werden. Die Plasmabeschichtung erzielt somit gegenüber anderen Verfahren, wie die Mikrostrukturierung durch Laser, Ätzen oder dem Einsatz lösemittelhaltiger Haftvermittler eine deutlich gesteigerte Verbundfestigkeit.

Plasma-SealTight®

Funktional und nachhaltig

Die Erzeugung einer Grenzflächenschicht zwischen zwei ungleichen Materialien stellt Entwickler grundsätzlich vor eine große Herausforderung, da von den chemischen Eigenschaften der Schicht verlangt wird, eine simultane Verbindung zwischen den unterschiedlichen Stoffen herzustellen. Noch komplexer wird die Aufgabe, wenn die Materialien verschiedenen Gruppen angehören, wie in diesem Fall Metall und Kunststoff.

Durch die Entwicklung neuer Präkursoren und die umfangreiche Anpassung der Plasmaparameter gelang Plasmatreat mit dem PST-Verfahren der gezielte Einbau von mehreren Funktionen in einer Schicht. Hierzu gehören die gute Bindung an die Metalloberfläche, eine erhöhte Korrosionsbeständigkeit, die Wirkung als Medien- und Oxidationsbarriere sowie eine hohe haftvermittelnde Eigenschaft für Kunststoffe durch funktionelle chemische Gruppen. Während das in der Schicht enthaltene Silizium für die Schichthaftung am Metall bzw. Metalloxid sorgt, ist Siliziumoxid für die Barrierewirkung und Mediendichtigkeit verantwortlich. Die organischen Anteile in der Schicht (funktionelle Gruppen) bewirken die Haftung an das Polymer.

Image dimensions not found

Change image or reupload it

Zugscherfestigkeit nach PST-Verfahren

Plasma-SealTight®

Haftungsstark und mediendicht

Werden Materialien nicht stoffgebunden gefügt, so kann Wasser leicht in die Grenzfläche eindringen und sich auf der Materialoberfläche ausdehnen. Bei einem Kunststoff-Metall-Hybrid würde dies in Verbindung mit Sauerstoff zur Korrosion des Metalleinlegers, dem Versagen der Bauteilfunktion oder gar zur Delamination führen. Die PlasmaPlus®-Schicht verhindert diesen Effekt, indem sie mikroskopisch kleine Hohlräume fein wie ein Nebel ausfüllt und sich korrosionsschützend mit der Metalloberfläche verbindet.

Das PST-Verfahren gewährleistet nicht nur die hohe Haftung des Materialverbunds, sondern auch dessen Mediendichtigkeit sowie den Korrosionsschutz der Metalleinleger. Die stoffschlüssige plasmapolymere Versiegelung bildet eine langzeitstabile Barriere gegen Wasser, Salzlösungen, Öle und Gase und schließt eine Unterwanderung durch diese Medien aus.

Plasma-SealTight®

Hohe Sicherheit für den Kunden

Mit dem innovativen Prozess wurde eine zukunftsweisende Lösung zur Verbesserung von Kunststoff-Metall-Verbunden für die Spritzgussindustrie geschaffen. Die Systempartnerschaft von Plasmatreat und AKRO-PLASTIC bietet Anwendern ein besonders hohes Maß an Sicherheit bei der Erfüllung individueller Kundenanforderungen. Eine höhere Produktqualität kann durch das neue Verfahren ebenso gewährleistet werden, wie ein sicherer, reproduzierbarer und wirtschaftlich effizienter Produktionsprozess – und dies im Einklang mit der Umwelt.

Image dimensions not found

Change image or reupload it

Die PLASMATREAT GmbH

Disclaimer: Diese Angaben entsprechen dem heutigen Stand unserer Kenntnisse und sollen über unsere Produkte und Anwendungsmöglichkeiten informieren. Eine rechtliche Zusicherung bestimmter Eigenschaften oder Eignung für einen konkreten Einzelfall kann aus unseren Angaben nicht abgeleitet werden. Die Verarbeiter und Anwender werden durch unsere Angaben nicht von Versuchen und eigenen Prüfungen für den konkreten Einsatzfall befreit. AKROMID®, AKROLEN®, AKROLOY®, AKROTEK®, PRECITE®, AF-Carbon®, AF-Color®, AF-Complex®, AF-Clean®, ICX®, BIO-FED®, M·VERA® und AF-Eco® sind eingetragene oder beantragte Marken der Feddersen-Gruppe.