Kohlenstofffaserverstärkte Compounds

)

ICF-COMPOUNDS

Leichtigkeit, Struktur, Steifigkeit und Wettbewerbsfähigkeit kombiniert

Mit der bewährten Compounding-Technologie unserer Schwesterfirma FEDDEM GmbH & Co. KG bieten wir ICF-Compounds auf Basis von Polyamid 6 (AKROMID® B), Polyamid 6.6 (AKROMID® A), PPA (AKROMID® T), PA 6.6 mit einem teilaromatischem CoPA (AKROLOY® PA) oder auf Basis von PARA (AKROLOY® PARA) sowie einem aliphatischem Polyketon (AKROTEK® PK) und Polyester (PRECITE®) an. Die Compounds werden mit 10 % bis 40 % Kohlenstofffaser ausgerüstet.

Image dimensions not found

Change image or reupload it

Gute tribologische Eigenschaften (verschleißarm)

Gute elektrische Leitfähigkeit

Gute Wärmeleitfähigkeit

Sehr hohe Steifigkeit und Biegesteifigkeit

Gute Biegefestigkeit

Geringe Wärmelängenausdehnung

ICF-Compounds

Produktionsprozess von ICF-Bauteilen

AKRO-PLASTIC hat Lösungswege entwickelt, um trockene, aufbereitete Kohlenstofffasergelege wertschöpfend in eine Polymerschmelze einzuarbeiten. Dazu werden die Gelege in einem mehrstufigen Prozess so zerkleinert, dass sie wie herkömmliche Schnittkohlefasern auf einem Extruder gravimetrisch dosiert werden können. Die größte Hürde dabei ist ein auf dem Gelege aufgetragener Pulverbinder. Dieser Pulverbinder dient dazu, mehrere Lagen der Kohlenstofffasergelege übereinander zu positionieren und gegen Verrutschen in den nachfolgenden Prozessen zu sichern. Ein wichtiger Schritt während der Aufbereitung der Fasern ist die Dosierung der Gelege, die nur über eine präzise Temperaturführung gewährleistet werden kann.

Der verwendete gleichlaufende Doppelschneckenextruder der FEDDEM GmbH & Co. KG wurde mit einer neuentwickelten Seitenbeschickung ausgestattet. Diese ist in der Lage, je nach Polymer bis zu 40 % Kohlenstofffasern schonend in die aufbereitete Polymerschmelze zu fördern. Ein weiterer entscheidender Schritt bei der Einarbeitung der aufbereiteten Kohlenstofffaser ist die entsprechende elektrische Kapselung der Anlagentechnik und eine geeignete Absaugung an den Dosierungen. Die hohe Leitfähigkeit der Kohlenstofffaser führt ansonsten relativ schnell zur Zerstörung der kontaminierten Elektrokomponenten.

Image dimensions not found

Change image or reupload it

Vorteile von ICF-Compounds

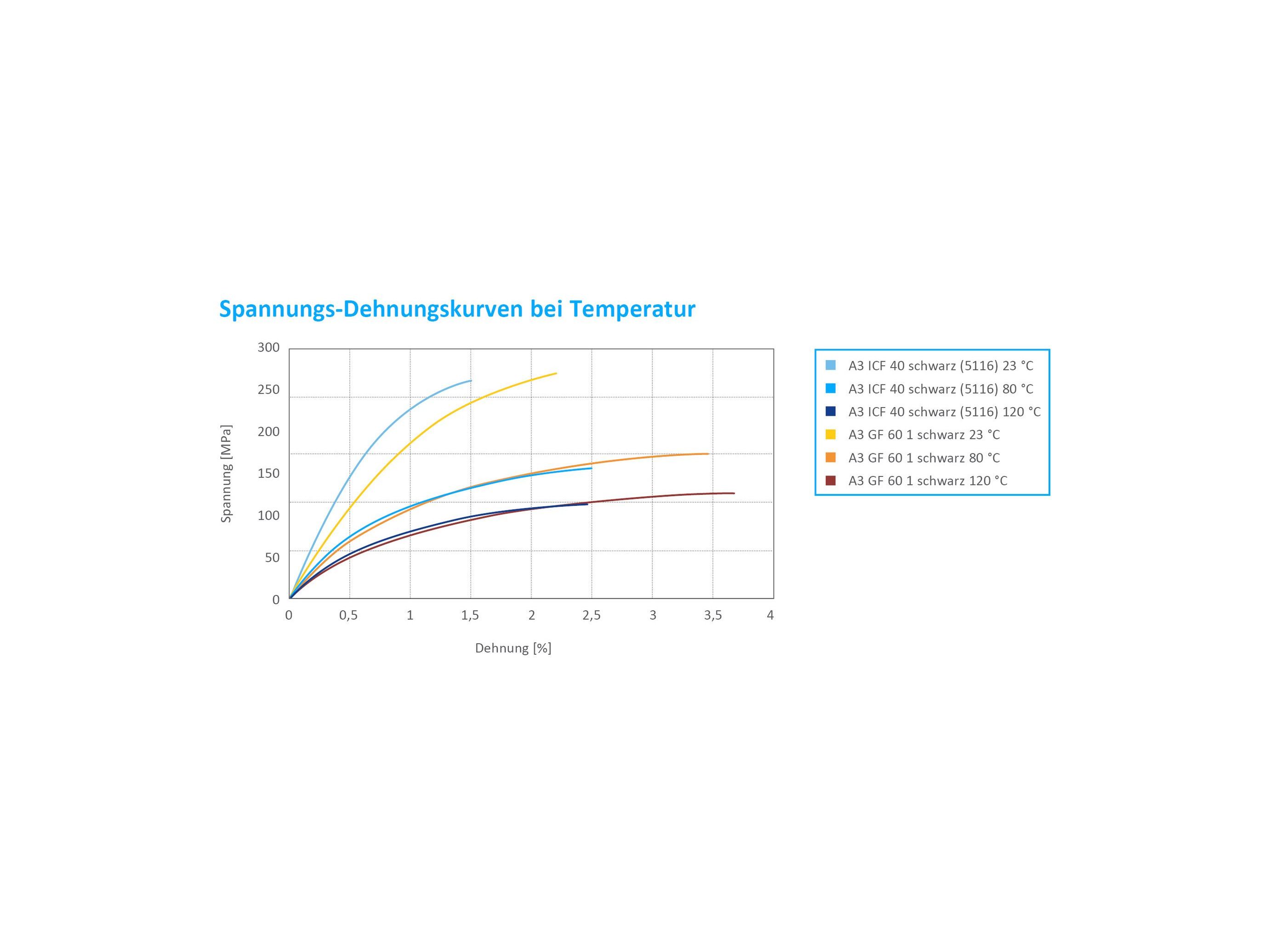

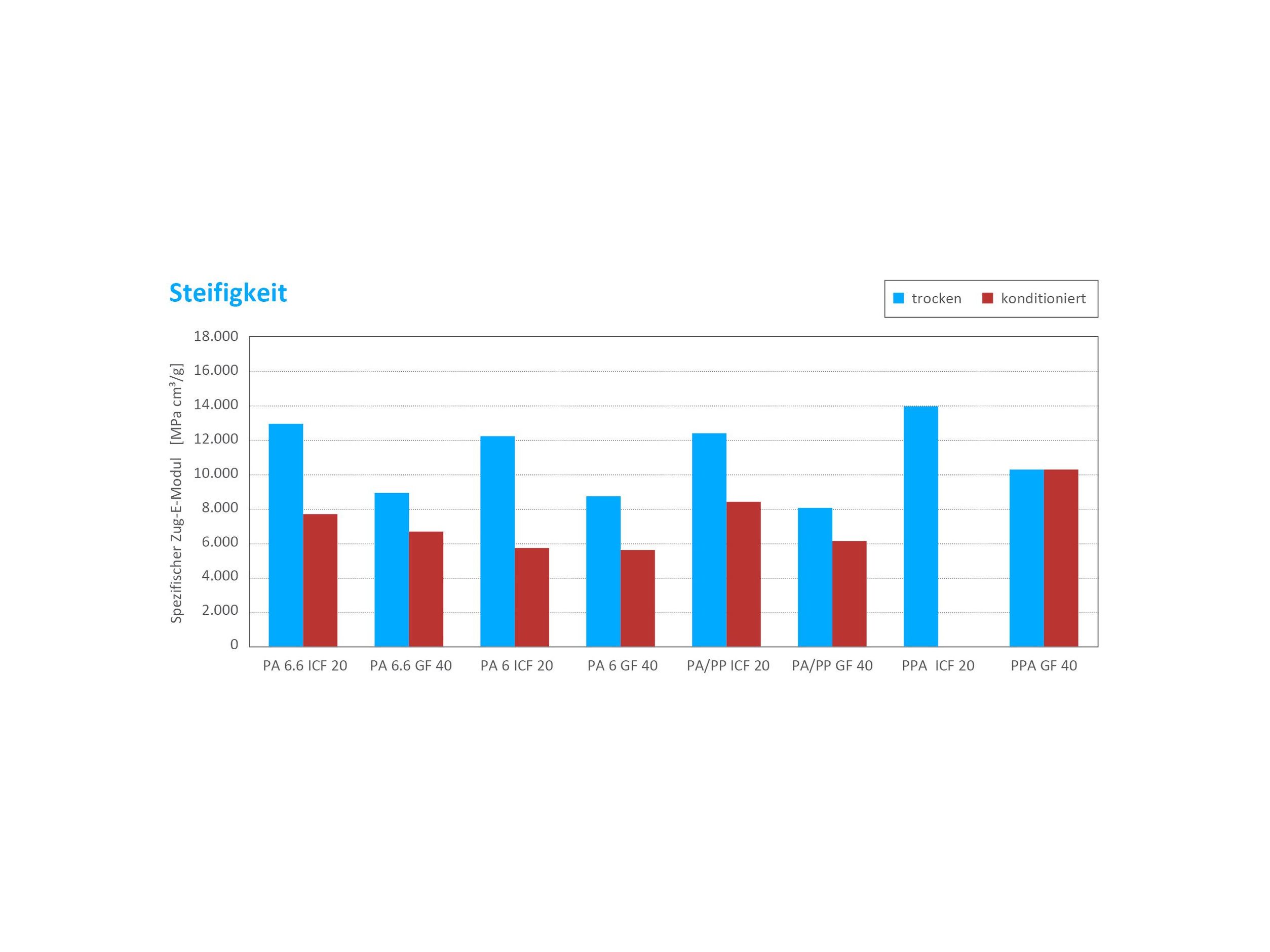

Die Verwendung von Kohlenstofffasern bewirkt im Vergleich zu Glasfasern eine extreme Steifigkeitserhöhung bei thermoplastischen Compounds. Dies wird deutlich, wenn man sich den spezifischen Zug-E-Modul, also den Zug-E-Modul dividiert durch die Dichte, ansieht. Vor allem im spritzfrischen Zustand dominieren ICF-Compounds von AKRO-PLASTIC. Doch selbst für konditionierte Compounds ist der spezifische Zug-E-Modul für alle Compounds höher, als der eines glasfaserverstärkten Alternativcompounds.

In diesem Vergleich schneiden die AKROMID® Lite Compounds besonders gut ab. Hier ist die spezifische Steifigkeit eines konditionierten AKROMID® B3 ICF 20 1 L in etwa so hoch wie die eines spritzfrischen AKROMID® B3 GF 40 1 L.

In der Praxis bedeutet dies, dass man bei identischer Geometrie Bauteile mit vergleichbarer oder sogar höherer Steifigkeit und niedrigerem Gewicht realisieren kann. Bei dynamisch belasteten Strukturbauteilen kann das Teiledesign dem Steifigkeitsgewinn angepasst und nochmals zusätzlich Gewicht eingespart werden.

Image dimensions not found

Change image or reupload it

ICF-Kupplungspedal

Gemeinsam mit den Firmen Engel, PME Fluidtec und Moldetipo ist es uns gelungen, das Gewicht des Bauteils um 10 % zu senken und gleichzeitig verbesserte mechanische Werte zu erzielen.

Der Vorteil von kohlenstofffaserverstärkten Compounds kann in vielen anderen Anwendungen ebenfalls genutzt werden, insbesondere in tragenden Bauteilen. Bei Anwendungen wie Mittelkonsolen, Aktivkohlefiltern oder Halterungen für Steuergeräte könnten zudem weitere Vorteile der Kohlenstofffaser von Nutzen sein. Dazu zählen: die elektrische Abschirmung, die gute Wärmeleitfähigkeit sowie der niedrigere Wärmeausdehnungskoeffizient.

Eigenschaften | Prüfmethode | B3 GF 30 GIT schwarz (4599) | B3 ICF 15 schwarz (5026) |

|---|---|---|---|

Dichte Compound | ISO 1183 | 1,36 g/m³ | 1,18 g/m³ |

Steifigkeit Bauteil | 100 % | 125 % | |

Reißkraft Bauteil | 999 +/-40 N | 1.100 +/-15 N | |

Gewicht Bauteil | 319 g | 291 g |

Image dimensions not found

Change image or reupload it

Gewichtsreduktion

Neue Treibmittelsysteme führen zur Gewichtsreduktion bei technischen Kunststoffen, unter bestmöglicher Beibehaltung der mechanischen Eigenschaften und Oberflächenqualitäten. Diese Treibmittelmasterbatches kombinieren die Vorteile des staubfreien, sicheren Handlings mit der Bereitstellung von Nukleierungskeimen und Additiven, die im Prozess die Realisierung eines optimal abgestimmten Produkts ermöglichen.

Bei der Prozessführung gibt es zwei unterschiedliche Ansätze, die in der Tabelle anhand von Schulterstäben an einem mit 20 % kohlenstofffaserverstärktem (PA- und PP-) Blend, beladen mit 3,5 % Masterbatch AF-Complex® PE 990310 TM, miteinander verglichen werden. Als Nullwert dient das jeweilige Compound, beladen mit Treibmittel und produziert im Standardprozess. Feuchtigkeitsaufnahme beeinflusst die so geschäumten Varianten in gleichem Maße wie nicht geschäumte.

Mehr anzeigen

Eigenschaften | Einheit | AKROMID® B3 ICF 20 1 L | AKROMID® B3 ICF 20 1 L | AKROMID® B3 ICF 20 1 L |

|---|---|---|---|---|

Shot-Verfahren | Nullwert | Short Shot | Full Shot | |

Nachdruck | mit Nachdruck | ohne Nachdruck | ohne Nachdruck | |

Teilfüllung | Teilfüllung | |||

Treibmittel | % | 3,5 AF-Complex® TM | 3,5 AF-Complex® TM | 3,5 AF-Complex® TM |

Zug-E-Modul | MPa | 12.510 [100%] | 10.660 [85%] | 12.200 [97%] |

Biege-Modul | MPa | 12.100 [100%] | 12.240 [101%] | 12.260 [101%] |

Biegefestigkeit | Mpa | 202 [100%] | 185 [92%] | 198 [98%] |

Biegedehnung | % | 2,7 | 2,4 | 2,6 |

Gewichtsreduktion | % | 13 | 4 | |

Dichte | g/cm³ | 1,10 | 0,96 | 1,06 |

Anwendungen

Image dimensions not found

Change image or reupload it

Richtlinien für die Konstruktion von ICF-Bauteilen und Werkzeugen

Finden Sie das richtige ICF-Compound für Ihre Anwendung

Disclaimer: Alle auf dieser Website gemachten Angaben basieren auf unseren derzeitigen Kenntnissen und Erfahrungen. Eine rechtlich verbindliche Zusicherung bestimmter Eigenschaften oder Eignung für einen konkreten Einzelfall kann aus unseren Angaben nicht abgeleitet werden. Die Verarbeiter und Anwender werden durch unsere Angaben nicht von Versuchen und eigenen Prüfungen für den konkreten Einsatzfall befreit. AKRO®, AKROMID®, AKROLEN®, AKROLOY®, AKROTEK®, ICX®, PRECITE® und DIA(hr)LOG® sind registrierte Marken der AKRO-PLASTIC GmbH.