Hochfeste Polymere

AKROMID® A, B, C technische Thermoplasten

Für jede Anwendung das richtige Polyamid

Zusammen mit Polyamid 6.6 ist Polyamid 6 aufgrund seiner Vielseitigkeit der am häufigsten verwendete Kunststoff unter den technischen Thermoplasts. Sie sind robust, abriebfest und bieten eine ausgezeichnete Festigkeit, Steifheit und Beständigkeit gegenüber Kohlenwasserstoffen. Zur Verbesserung der Leistung kann zusätzlich mit Glas- oder Kohlefasern verstärkt werden.

Handelsname | Polymer | Schmelzpunkt |

|---|---|---|

AKROMID® A | PA 6.6 | 262 °C |

AKROMID® B | PA 6 | 220 °C |

AKROMID® C | PA 6.6/6-Blends | 260 °C |

Image dimensions not found

Change image or reupload it

Produktcharakterisierung

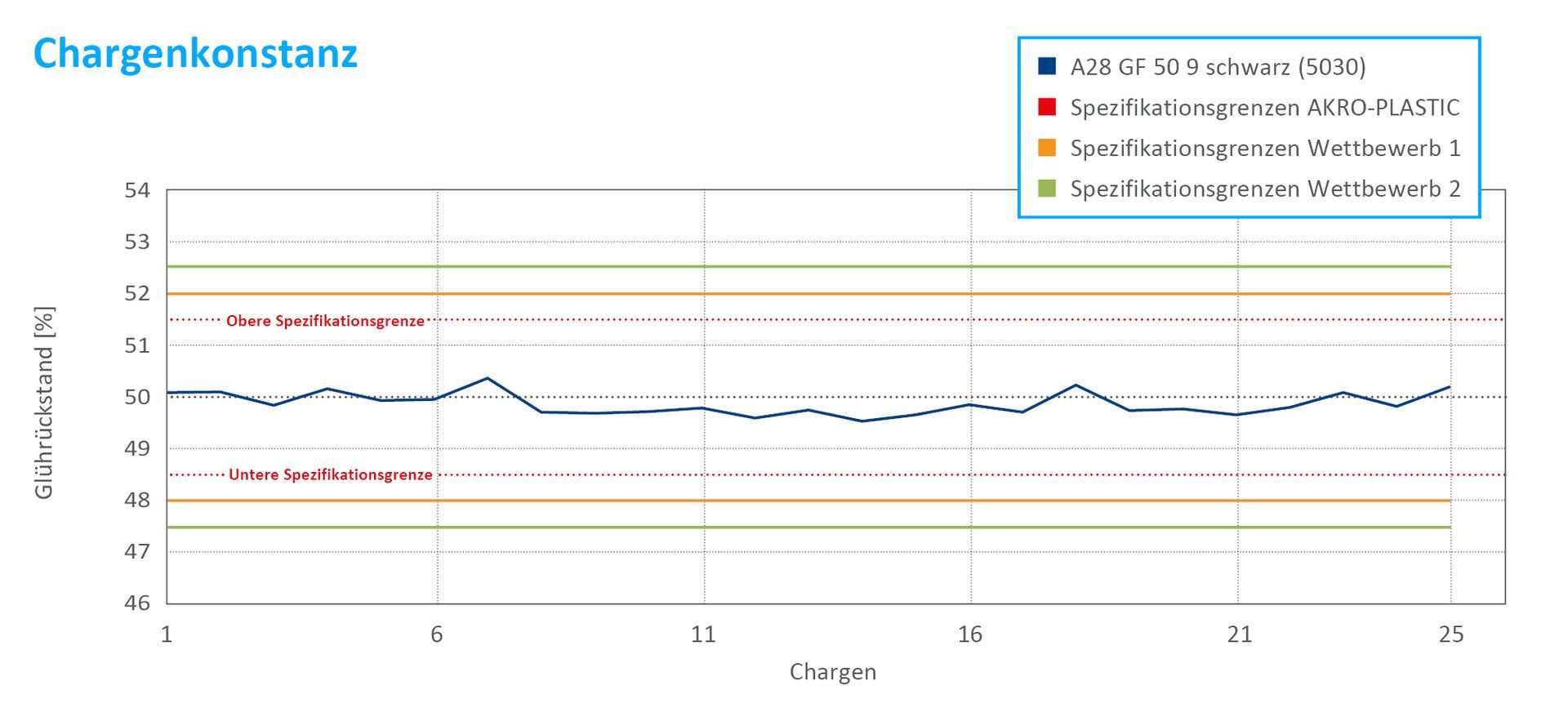

Wir sind spezialisiert auf die Herstellung von hochverstärkten Polyamiden. AKRO-PLASTIC hat in Zusammenarbeit mit seiner Schwesterfirma, dem Extruderhersteller FEDDEM GmbH & Co. KG, eine Technologie entwickelt, die unabhängig vom Produktionsstandort stets die gleiche hohe Qualität der Produkte gewährleistet. Darüber hinaus weisen unsere Produkte aufgrund einer schonenden Mischung der faserverstärkten Compounds eine höhere Festigkeit auf als die unserer Wettbewerber.

Anwendungen

Verarbeitung

Prozess

AKROMID® A, B und C können auf handelsüblichen Spritzgießmaschinen mit Standardschnecken nach den Empfehlungen des Maschinenherstellers verarbeitet werden. Bitte beachten Sie die Informationen auf den Datenblättern.

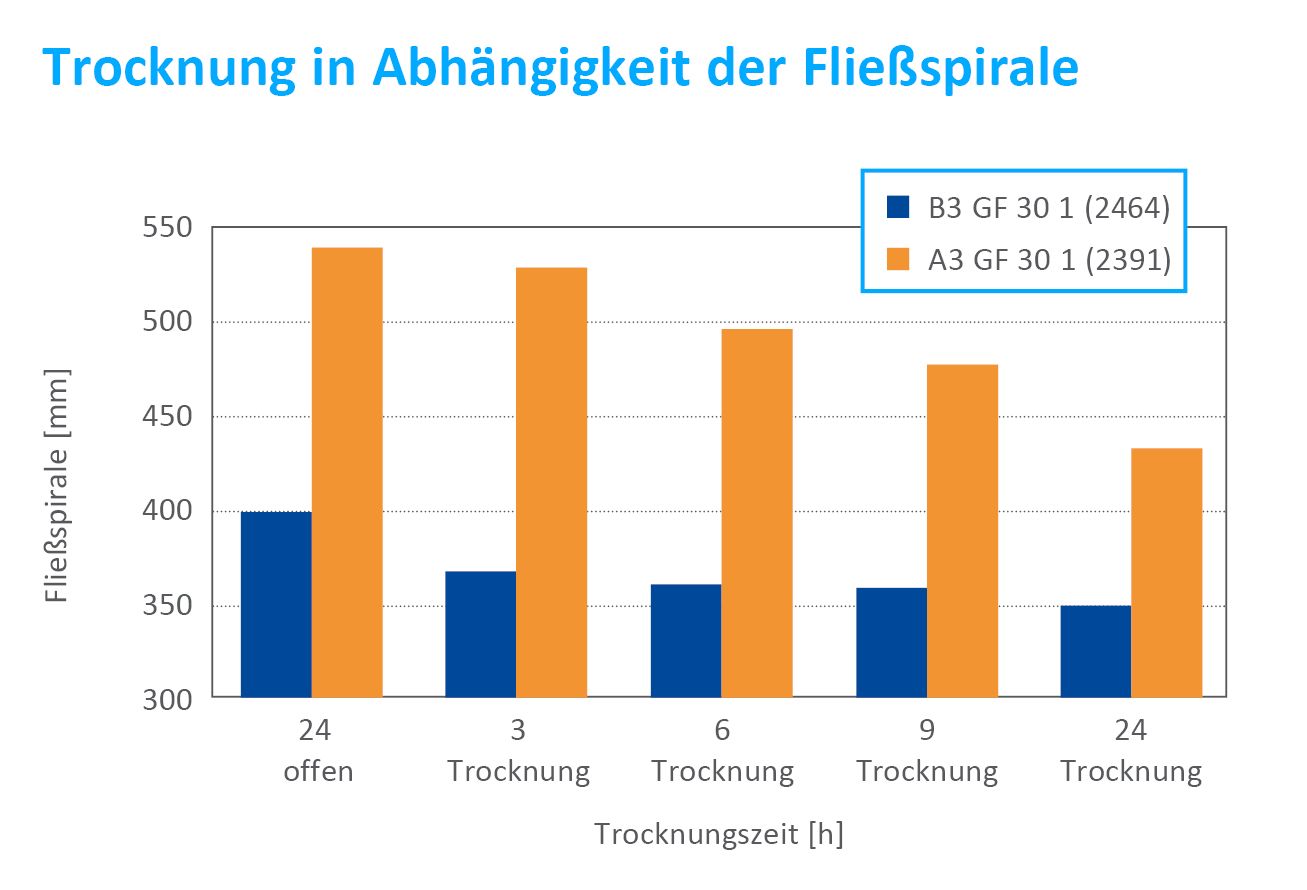

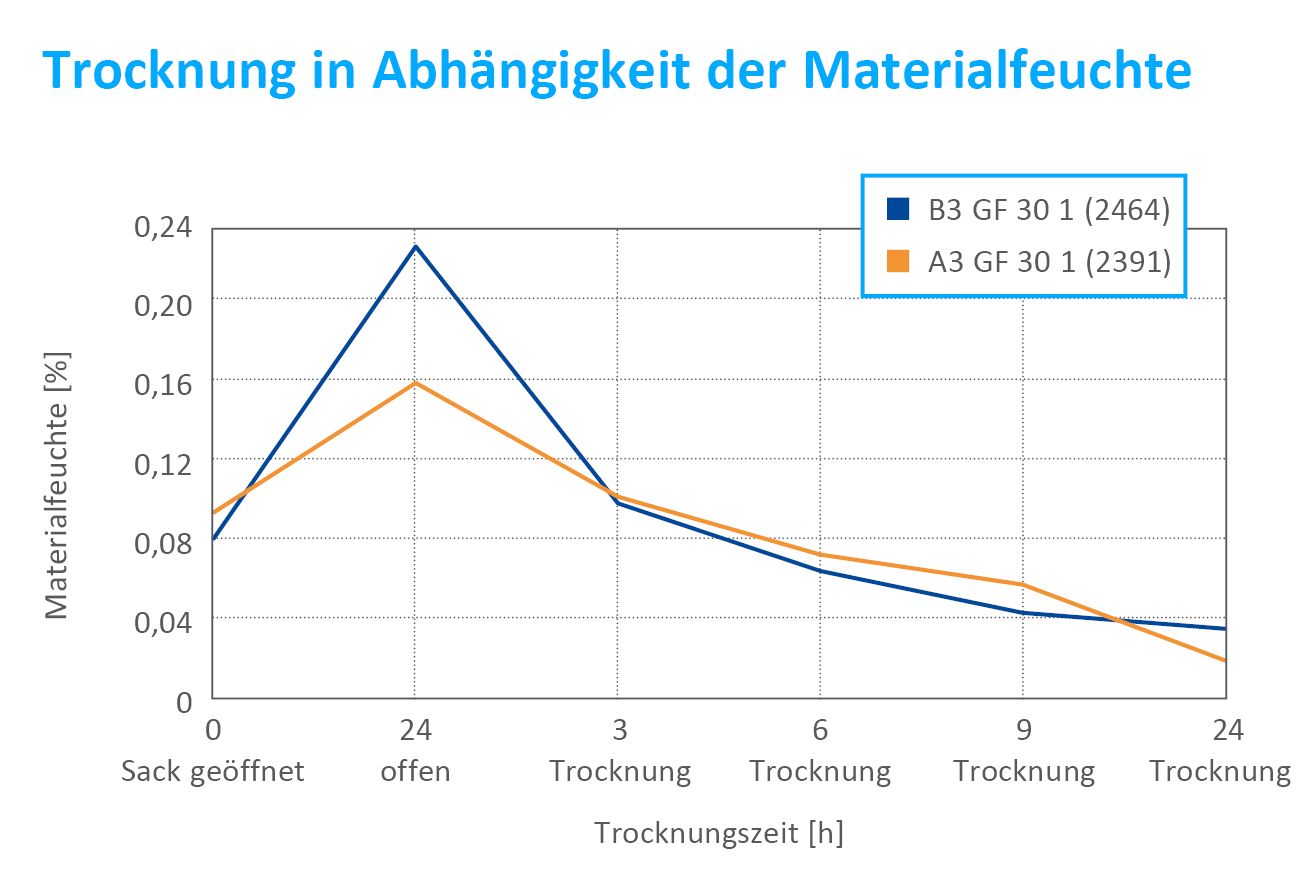

Die meisten Kunststoffgranulate, insbesondere aber Polyamid 6 und 6.6, nehmen während der Lagerung Feuchtigkeit aus der Luft auf. Ein zu hoher Feuchtegehalt im Kunststoffgranulat kann beim Spritzgießen zu Problemen führen. So bilden sich z. B. sichtbare Schlieren oder Blasen an der Oberfläche des Bauteils. Als weitere Nebenwirkung können sich unzureichend getrocknete Granulate beim Plastifizieren durch Wasser hydrolytisch zersetzen.

Dies könnte den Schluss zulassen, dass lange Trocknungszeiten in jedem Fall günstig für die Verarbeitung von Polyamiden sind. Dies trifft jedoch nicht zu. Nicht nur viel Feuchtigkeit sorgt beim Spritzgießen für Bauteilmängel, auch zu wenig Feuchte im Granulat kann zu unerwünschten Nebenwirkungen führen. So benötigen Polyamide beispielsweise zur optimalen Verarbeitung eine Restfeuchte von mindestens 0,02 % bis maximal 0,1 %, doch oftmals wird das Granulat übertrocknet, was eine schlechtere Fließfähigkeit der Schmelze bewirkt. Probleme beim Füllverhalten sind eine mögliche Folge. Darüber hinaus können auch unerwünschte Oberflächenmarkierungen auftreten.

Beispiel für unerwünschte Oberflächenmarkierungen

Eine Trocknung von AKROMID®-Granulaten aus alukaschierten PE-Säcken ist nicht notwendig, sofern das Granulat aus einem unbeschädigten Gebinde entnommen wird. Es ist darauf zu achten, dass die Gebinde vor der Öffnung Umgebungstemperatur angenommen haben, um die Bildung von Schwitzwasser zu verhindern. Getrocknete Granulate sollten möglichst schnell und noch heiß verarbeitet werden. Bei offenen Gebinden kann sich die notwendige Trocknungszeit durch die erfolgte Aufnahme von Feuchtigkeit aus der Luft erheblich verlängern.

Image dimensions not found

Change image or reupload it

PA 6.6 Alternativen

Aufgrund von Engpässen in der Lieferkette und der aktuellen Preisentwicklung ist die AKRO-PLASTIC stolz darauf, alternative Lösungen für die Substitution von PA 6.6 Anwendungen für jeden Kunden anzubieten. Eine der neuen Entwicklungen, die sich auf eine PA 6.6 Substitution beziehen, heißt AKROMID® B +.

Verstärkt mit 50 % Glasfaser, erreicht dieses Compound bei 80 °C die gleiche Festigkeit wie ein konditioniertes PA 6.6 GF 50 (Bruchfestigkeit von 115 MPa).

Haftungsausschluss: Alle auf dieser Website gemachten Angaben basieren auf unseren derzeitigen Kenntnissen und Erfahrungen. Eine rechtlich verbindliche Zusicherung bestimmter Eigenschaften oder Eignung für einen konkreten Einzelfall kann aus unseren Angaben nicht abgeleitet werden. Die Verarbeiter und Anwender werden durch unsere Angaben nicht von Versuchen und eigenen Prüfungen für den konkreten Einsatzfall befreit. AKRO®, AKROMID®, AKROLEN®, AKROLOY®, AKROTEK®, ICX®, PRECITE® und DIA(hr)LOG® sind registrierte Marken der AKRO-PLASTIC GmbH.

)